Mais um grave incidente com peróxidos orgânicos puros destruiu recentemente, na cidade de Franca -SP, a uma fábrica transformadora de E.V.A Etileno Vinil Acetado, como mostra o vídeo abaixo:

A Retilox Química alerta novamente a todas empresas que transportam, armazenam e utilizam peróxido orgânico em sua forma pura, principalmente na produção de artefatos reticulados de E.V.A , sobre o perigo inerente a utilização destes produtos com alta concentração de oxigênio ativo, incluindo o risco de perda de vidas humanas.

Recordando as classificações de perigo:

A classe 5 – substâncias oxidantes e peróxidos orgânicos: é dividida em duas subclasses:

–Subclasse 5.1: Substâncias oxidantes;

Contato com materiais incompatíveis ou se exposto a temperaturas que excedam a temperatura de decomposição auto acelerada (SADT) pode resultar numa reação de decomposição auto acelerada com desprendimento de vapores inflamáveis os quais podem se auto inflamarem.

–Subclasse 5.2: Peróxidos orgânicos.

São substâncias que contêm a estrutura bivalente -O-O- e podem ser considerados derivados do peróxido de hidrogênio. Um ou ambos os átomos de hidrogênio foram substituídos por radicais orgânicos.

Peróxidos orgânicos são termicamente instáveis. Eles podem sofrer decomposição auto acelerada e podem apresentar condições perigosas devido a facilidade de liberação do oxigênio, estas substâncias reagem quimicamente com uma grande variedade de produtos, além de:

- Serem suscetíveis de decomposição explosiva

- Queimarem rapidamente

- Serem sensíveis ao impacto ou fricção

- Poderem reagir perigosamente com outras substâncias

- Assim como os oxidantes, os peróxidos orgânicos são termicamente instáveis e podem sofrer decomposição exotérmica e auto-acelerável, criando o perigo de explosão. Esses produtos são também sensíveis a choque e atrito.

Cuidados necessários

O oxigênio em altas concentrações é extremamente perigoso. No caso de um incêndio ou reação química, a presença de oxidantes pode levar à combustão maciça de um evento químico.

Como os oxidantes são muito perigosos e reativos, eles precisam ser manuseados de uma maneira muito específica para preservar a segurança dos envolvidos.

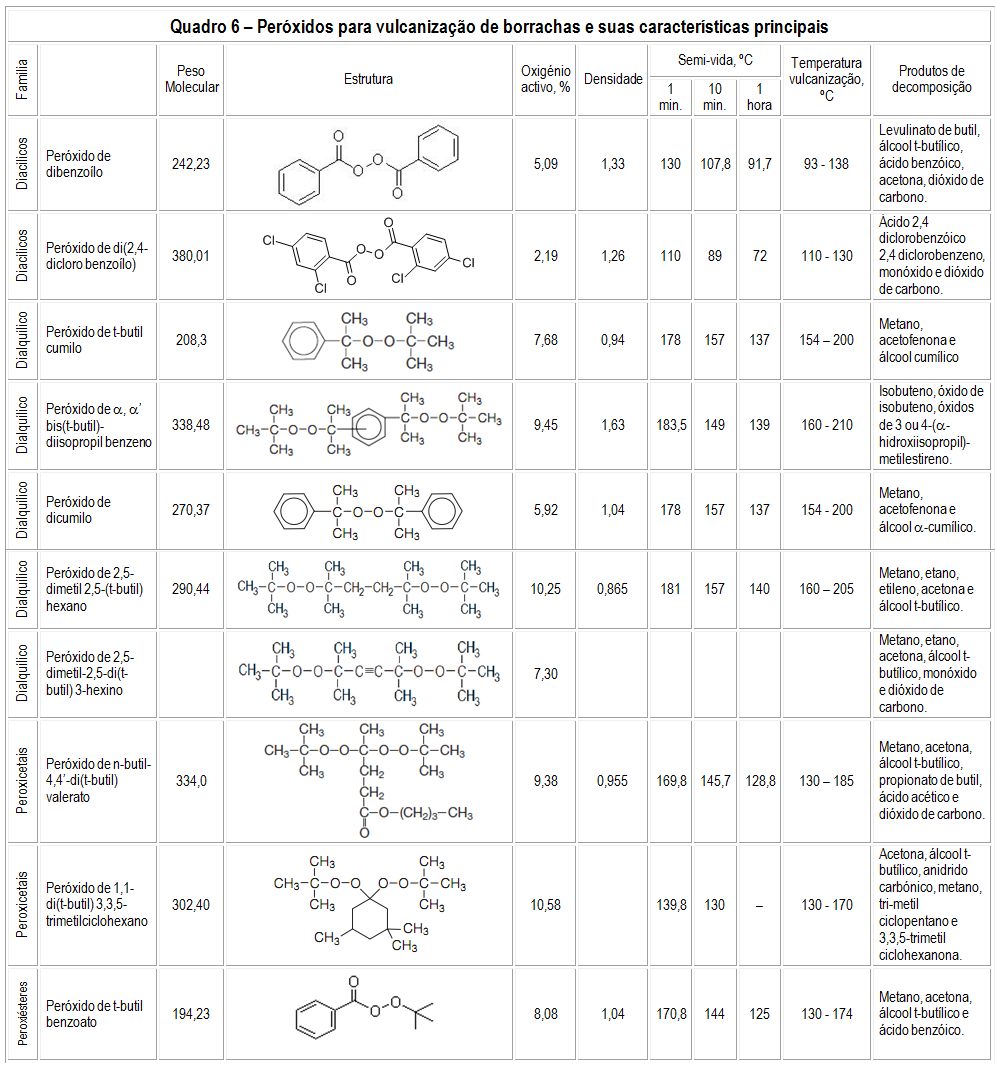

Confira a tabela de vários tipos de peróxidos orgânicos e suas estruturas moleculares , com % de Oxigênio Ativo contido em cada tipo, que é onde mora o enorme perigo:

Portanto, atenção: O método mais utilizado e eficiente que se convencionou, mundialmente, para a redução dos perigos oferecidos pelos peróxidos Orgânicos em sua forma pura, é dessensibilizar o produto, formulando-o a 40% em uma carga mineral inerte, tornando o produto não classificado para transporte, armazenagem e durante seu manuseio. A formulação a 40% tem por objetivo reduzir o poder oxidante e sua instabilidade.

Consuma peróxidos orgânicos em concentrações seguras e evite dores de cabeça e enormes prejuízos para sua fábrica!